Ölwechsel im Kompressor

Kompressionseinheiten werden in der Industrie häufig zum Pumpen von Prozessgasen eingesetzt. In der Technik werden relativ kleine Kompressoren zum Umwälzen von Kältemitteln oder zum Umpumpen von Luft verwendet, die für den Betrieb von pneumatischen Werkzeugen, Fülltanks und -kammern sowie Blasgeräten benötigt werden. Um zu verhindern, dass sich alle beweglichen Teile überhitzen, Korrosion und starker Verschleiß der Reibflächen, wird Öl für den Kompressor in das System eingefüllt. Dies schafft komfortable Bedingungen für den normalen Betrieb von Mechanismen und sichert die notwendige Lebensdauer.

Inhalt

Kolbenkompressor-Schmiersystem

Während des Betriebs des Geräts sollte das Öl alle inneren Teile mit einem dünnen Film bedecken. Dies wird auf zwei Arten der Organisation des Kompressorsschmiersystems erreicht:

- streuen;

- Zirkulation mit der Ölpumpe.

Im ersten Fall liefert das Design spezieller Ölsprinklerbezüglich der Bewegung des Öls, das das Kurbelgehäuse füllt.

Es ist wichtig! Dieses Verfahren wird in wartungsarmen Geräten verwendet, da es keine effektive Benetzung dünner Spalten ermöglicht und keine ordnungsgemäße Kühlung und Reinigung von Fett gewährleistet.

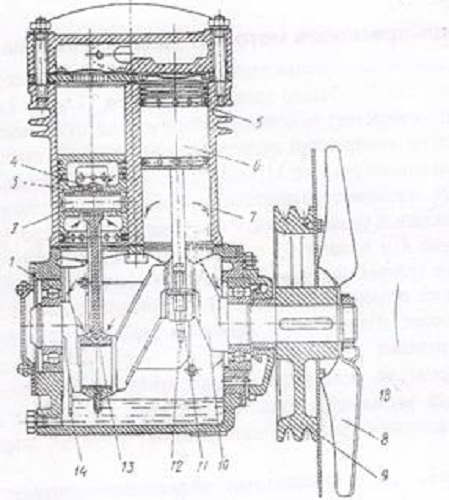

Die Sprühschmierung des Kompressors ist in der folgenden Abbildung schematisch dargestellt.

Hier ist 1 das Hauptlager; 2 - Kolbenbolzen; 3 - Durchgänge; 4,13 - Löcher in den Gängen der Pleuelstange zum Ablassen von Öl; 5 - Ölabstreifring; 6 - der Kolben; 7 - Zylinder; 8 - Gebläse; 9 - Schwungrad; 10 - Kurbelwelle; 11 - Abdeckung; 12 - Ölsprinkler; 14 - Pegelanzeige; 15 - Pleuelstange; 16 - Verschnaufpause; 17 - Kurbelgehäuse; 18 - Liner.

Bei einem Kolbenkompressor wird häufiger die zweite Schmiermöglichkeit verwendet, die auf der Ölzirkulation durch eine Ölpumpe basiert.. In dieser Kapazität befindet sich eine Zahnradpumpe oder ein Schmierstoffgeber. Es entnimmt Flüssigkeit aus dem Kurbelgehäuse und fördert es unter Druck an alle wichtigen Knoten. In einem solchen Schema gehören in der Regel Kühlgeräte, Ölfilter, Grob- und Feinreinigung.Der Systemzustand wird überwacht. gemäß Manometerablesungen.

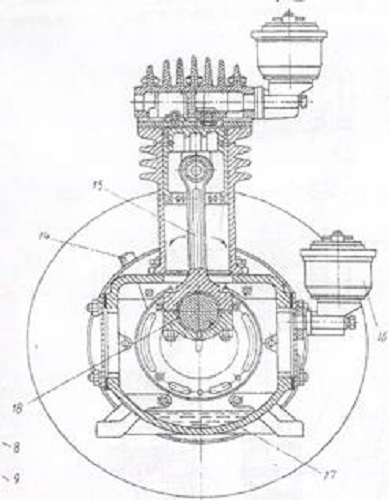

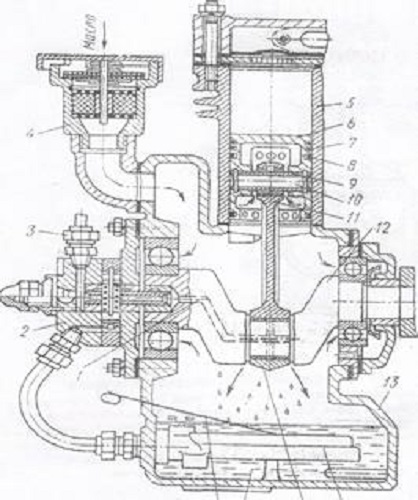

Das Umlaufschmiersystem sieht folgendermaßen aus:

Wo 1 der Kanal in der Kurbelwelle ist; 2 - Ölpumpe; 3 - Drucksensor; 4 - Verschnaufpause; 5 - Zylinder; 6 - der Kolben; 7,8 - Ringe; 9 - Pleuelbuchse; 10 - Kolbenbolzen; 11 - Pleuelstange; 12 - Kurbelwelle; 13 - Kurbelgehäuse.

Anforderungen an Altöl

Für den ordnungsgemäßen Betrieb der Mechanismen ist es erforderlich, Öl in den Verdichter zu gießen, das bestimmte Eigenschaften erfüllt.

Es ist wichtig! Hersteller von Kompressoren geben in der Regel die empfohlene Schmierstoffmarke im Produktpass an.

Bei Geräten, die bei moderaten Temperaturen Hochdruckluft erzeugen, werden keine motorischen verwendet, sondern spezielle Kompressionsöle. Kompressoröl wird üblicherweise aus Schwerölfraktionen erhalten, die einer Vakuumrektifikation und zahlreichen Reinigungsschritten unterzogen wurden. Es muss eine Reihe von notwendigen Eigenschaften haben:

- Oxidationsbeständigkeit bei hohen Temperaturen;

- geringe Neigung zur Bildung von Ablagerungen;

- hoher Flammpunkt;

- chemische Inertheit;

- niedriger Pourpoint;

Das wichtigste Merkmal ist die kinematische Viskosität des Öls, die seine hydraulischen und benetzenden Eigenschaften bestimmt.. Von den inländischen Marken für Kompressionsgeräte wird häufig der Kauf von KS-19 empfohlen. High Performance hat Produkte bekannten Weltmarken mit dem Namen: Shell, Xelix, Castrol. Experten empfehlen die Verwendung der folgenden importierten Öle für Luftkolbenkompressoren.

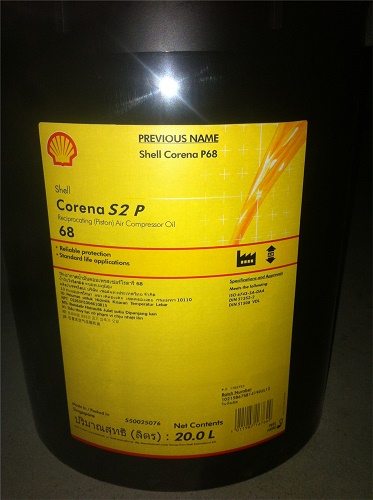

- Shell Corena S2 P 68das für den Betrieb bei Temperaturen bis 220 geeignet istüberC und zeichnet sich durch hervorragende Verschleißfestigkeit, völliges Fehlen von Ablagerungen und gute Trennung von der wässrigen Phase aus.

- Mineralöle der Castrol Aircol PD-Serie und synthetisches Castrol Aircol PG 185, die unter harten Bedingungen eine lange Lebensdauer haben.

Selbstwechselfett in einem Kolbenkompressor

Nachdem das Gerät eine vom Hersteller definierte Ressource ermittelt hat, muss das Öl im Kompressor gewechselt werden. Sie können dies in der folgenden Reihenfolge selbst vornehmen.

- In der Vorbereitungsphase wird die Aufnahmekapazität des erforderlichen Volumens vorbereitet und Der Kompressor selbst wird beheizt um den Ölwechsel zu beschleunigen.

- Lösen Sie die Ablassschraube oder entfernen Sie die Glasebenensteuerung. Öffnen Sie die Einfüllöffnung, um die Entwässerung zu erleichtern. Zur vollständigen Entleerung muss der Kompressor möglicherweise gekippt werden.

- Es ist wichtig, dass das Schmiermittel im Verdichter ausgetauscht wird keine Einlagen übrig. Öffnen Sie dazu die obere Abdeckung. Alle Innenteile werden mit einer in Benzin getauchten Bürste gereinigt und mit einem sauberen Tuch trocken gewischt.

- Der Brief wird regelmäßig aufgelegt.

- Der Filter, der Ölstandsregler, die Pumpe und andere Geräte des Zirkulationskreislaufs werden mit Luft gespült und mit Benzin gespült, gefolgt von einer Trocknung.

- Ablassöffnung geschlossen.

- Es ist notwendig, frisches Fett in den Hals zu gießen, wobei die Anzahl der abgelassenen Bergwerke zu berücksichtigen ist. Am Ende der Befüllung muss der Ölstand im Verdichter überprüft werden. auf der Inspektionsluke oder auf dem Füllstandsglas.

Es ist wichtig! Für die Verteilung der Flüssigkeit in den inneren Hohlräumen und die Luftverdrängung wird eine Stunde benötigt. Danach wird ein Testlauf des Verdichters mit einer Überprüfung seiner arbeitstechnischen Parameter einschließlich des Öldrucks durchgeführt.

Ein rechtzeitiger und korrekter Fettwechsel ermöglicht einen störungsfreien Betrieb des Kompressors während der gesamten geschätzten Lebensdauer.

/rating_off.png)