Welche Arten von Schweißmaschinen gibt es?

Das Schweißen als eine Art Metallverbindung besteht seit mehr als einem Jahrhundert und hat sich auf der ganzen Welt verbreitet. Im Laufe der Jahre haben die Schweißverfahren und -vorrichtungen, mit denen sie ausgeführt wird, viele Änderungen und Verbesserungen erfahren. Auch mit der Entwicklung des Fortschritts wurden neue Schweißmethoden und entsprechend neue Arten von Schweißmaschinen entwickelt.

Inhalt

Grundeinteilung

Für die Verbindung von Metallen entwickelten sich viele Arten von Geräten, die sich nicht nur im Design, sondern auch beim Schweißen unterscheiden. Schweißmaschinen können von den folgenden Typen sein.

- Transformatoren. Bei diesem Gerätetyp wird die Wechselstromspannung in Wechselstrom umgewandelt, jedoch mit für das Schweißen geeigneten Eigenschaften.

- Gleichrichter. Die Einheiten sind Wechselstromwandler in Gleichstrom, wodurch der Schweißlichtbogen stabiler und die Schweißnaht qualitativ hochwertiger wird.

- Wechselrichter. Der Schweißinverter wandelt den Wechselstrom in Gleichstrom um, woraufhin der Gleichstrom in Hochfrequenzwechselspannung umgewandelt und am Ausgang gleichgerichtet wird, da der Schweißlichtbogen bei Gleichstrom, wie bereits erwähnt, stabiler ist.

- Halbautomatisch Es gibt sowohl Transformator als auch Umrichter.Bei Aggregaten wird anstelle von Elektroden ein spezieller Draht verwendet, und das Schweißen erfolgt in einer Schutzgasumgebung. Die Geräte können sowohl im kontinuierlichen Lichtbogenbrennmodus als auch im Impulsmodus kochen. Diese Fähigkeit verfügt über eine Wechselrichter-Impulseinheit.

- Schweißgeneratoren. Dies ist eine Kombination aus einem Schweißgerät (Transformator oder Wechselrichter) mit einem Generator. Letzterer kann einen Benzin- oder Dieselmotor haben. Diese Geräte werden an Orten eingesetzt, an denen keine Stromversorgung vorhanden ist.

Auf Schweißmaschinen sehen Sie folgende Abkürzung für die Strömungen, mit denen sie arbeiten:

- Wechselstrom (engl. Wechselstrom) - diese Buchstaben zeigen Wechselstrom an;

- DC (englischer Gleichstrom) - DC-Markierung.

Schweißverfahren werden durch die folgenden Abkürzungen angegeben.

- MMA (manueller Metallbogen) übersetzt als „manuelles Lichtbogenschweißen“ (RDS). Dies ist die traditionelle und häufigste Methode zum Verbinden von Metallprodukten. Als Zusatz bei Geräten verwendete Stabelektroden mit einer Schutzschicht (Beschichtung).

- MAG (Metall-Aktivgas) - Schweißverfahren, bei dem die Lichtbogenbildung des aktiven Gases zum Lichtbogen erfolgt (üblicherweise wird Kohlendioxid CO verwendet2).Diese Methode wird bei halbautomatischen Maschinen verwendet, bei denen Elektrodendraht als Zusatz verwendet wird.

- MIG (Metal Inert Gas). Dieses Schweißverfahren verwendet Inertgase wie Argon, Helium usw. Das MIG-Verfahren wird auch bei halbautomatischen Schweißgeräten zum Verbinden von Nichteisenmetallen und Edelstahl verwendet. Zum Schweißen wird Draht aus verschiedenen Metallen verwendet.

- TIG (Wolfram-Inertgas). Aus dem Englischen übersetzt bedeutet das Wort "Wolfram" Wolfram. Beim Schweißen tritt eine nicht verbrauchbare Elektrode in einem Inertgas auf. Das Auftreten des Lichtbogens tritt zwischen dem Metall und der Wolframelektrode auf. Additiv, das als Metallstab verwendet wird, wird direkt zum Ort des Schweißens geführt und aktiv mit Schutzgas geblasen.

- PAW (Plasmabogenschweißen) - das ist Plasmaschweißen. Es wird mit einem gerichteten ionisierten Plasmastrom durchgeführt.

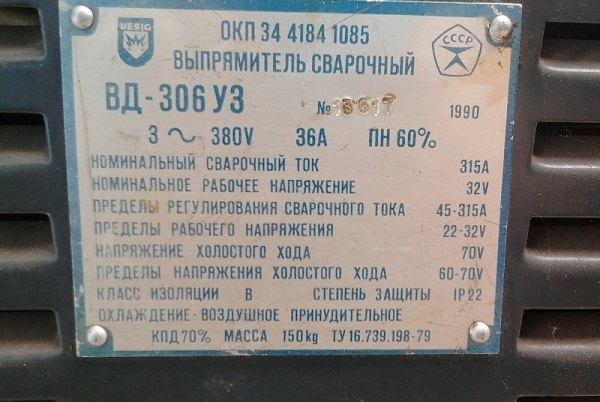

Auf den Typenschildern der Geräte finden Sie auch die Bezeichnung "PN", die für "Dauer der Ladung" steht. Dieser Parameter wird in Prozent gemessen, wobei die Dauer des Gerätebetriebs von 10 Minuten als 100% angenommen wird.

Auf dem Foto unten entspricht der MO-Wert des Geräts 60%. Dies bedeutet, dass er alle 6 Minuten des Betriebs 4 Minuten Zeit hat, um sich auszuruhen.

Wie die Praxis zeigt, ist dies jedoch die Standardbetriebsart, die ein Schweißgerät aufgrund technologischer Unterbrechungen (Austausch der Elektrode oder geschweißter Teile, Bewegung am Arbeitsplatz usw.) erhält.

Transformatoren

Die Schweißtransformatoreinheit ist eine traditionelle und am weitesten verbreitete Art von Ausrüstung für das Kontaktschweißen. Die Basis seines Designs ist zu reduzieren Transformator. Er ist dabei, die vom Netz gelieferte Spannung in einen zum Schweißen geeigneten Strom umzuwandeln.

Um den Strom in diesen Einheiten zu ändern, wird meistens die Methode der Wicklungsverschiebung relativ zueinander verwendet.

Besonderheiten

Ein charakteristisches Merkmal des Transformators ist, dass an die Elektrode ein Wechselstrom angelegt wird. Das heißt, die Konvertierung läuft. nur Spannung. Dadurch nehmen die Metallspritzer zu, was die Qualität der Naht beeinträchtigt. Der Wirkungsgrad von Transformatoren liegt bei etwa 80%, da die meiste Energie beim Erhitzen des "Bügeleisens" des Geräts verschwendet wird.

Die Einheiten sind in Haushaltsgeräte unterteilt, die Strom bis zu 200 A erzeugen, semiprofessionell und professionell, bis zu 300 A und mehr als 300 A.Um das Gerät unter häuslichen Bedingungen verwenden zu können, wird ein elektrischer Einphasenstrom von 220 V verwendet, bei professionellen Geräten wird jedoch meistens ein Drehstrom mit einer Spannung von 380 V verwendet.

Transformatoren arbeiten normalerweise mit Elektroden von 2 bis 5 mm. Genauere Informationen dazu finden Sie im Pass zum Gerät.

Geltungsbereich

Transformatorschweißgeräte sind unprätentiöse Geräte und werden in nahezu allen Bereichen des Menschen eingesetzt, in denen Schweißverbindungen aus Eisenmetallen erforderlich sind. Die Geräte werden für folgende Zwecke verwendet:

- Verbindung von Metallkonstruktionen auf der Baustelle;

- Verlegung und Reparatur von Rohrleitungen;

- Schweißen von Installationsrohren;

- Verbindung von Blechmaterialien sowohl in einer Fuge als auch mit einer Überlappung.

Vorteile und Nachteile

Die Vorteile von Transformator-Geräten umfassen Folgendes:

- niedrige Kosten der Einheit, einschließlich Wartung;

- hohe Zuverlässigkeit;

- leichte Reparatur

- Zuverlässigkeit und einfache Bedienung;

- Wirkungsgrad bis zu 80%;

- Einfachheit des Designs.

Nachteile von Transformatoren:

- beträchtliche Größe und schweres Gewicht - von einigen zehn bis hundert Kilogramm und mehr, was den Transport erschwert;

- instabiler Bogen;

- Metallspritzen;

- mittelmäßige Nahtqualität;

- Schwierigkeiten beim Zünden des Bogens;

- Empfindlichkeit gegenüber Spannungsabfällen im Netzwerk;

- Um qualitativ hochwertiges Schweißen durchzuführen, muss ein Mitarbeiter über bestimmte Qualifikationen und Erfahrungen verfügen.

Schweißgleichrichter

Diese Geräte sind eine Verbesserung der Transformatorschweißgeräte und können mit diesen arbeiten kontinuierlicher und stabiler Bogendas wirkt sich positiv auf die Nahtqualität aus. Aufgrund der Einfachheit des Designs können auch unerfahrene Bediener mit diesem Gerät arbeiten.

Besonderheiten

Beim Aufbau der Einheit gibt es neben dem Abwärtstransformator eine Diodenbrücke sowie Elemente zum Einstellen der Strom-Spannungs-Kennlinie (I - V), Schutz- und Startelemente. Dank des Transformators und der Gleichrichtereinheit wird nicht nur die Spannung des ankommenden Stroms reduziert, sondern auch in eine konstante Spannung umgewandelt. Durch die Zufuhr von Gleichstrom zur Elektrode nehmen die Metallspritzer ab, der Lichtbogen verhält sich stabiler als bei Transformatorvorrichtungen und die Naht ist jeweils von guter Qualität.

Geltungsbereich

Gleichstrom-Schweißgerät ist für folgende Zwecke ausgelegt.

- Verbindung durch Schweißen von korrosionsbeständigen Metallen, legierten Stählen und Kohlenstoffstählen MMA-DC-Methode. Mit der Vorrichtung können Elektroden mit einer Cellulose- oder Grundbeschichtung verwendet werden.

- Für Argonschweißen Alle Metalle, außer Aluminium und Legierungen, die darauf basieren, die Methode der TIG-DC, dh nicht verbrauchbare Elektrode. Diese Methode ist verfügbar, wenn der Gleichrichter mit BUSP-TIG (Schweißprozess-Steuereinheit) fertiggestellt ist.

- Zur gemeinsamen Nutzung eines Elektrodendrahts mit dem Einzug sowie des Netzteils. Diese Kombination macht aus einem gewöhnlichen Gerät eine halbautomatische schweißfähige Anlage. MAG-DC- und MIG-DC-Verfahren.

Schweißgleichrichter werden im Maschinen- und Schiffbau, im Bauwesen, bei der Verlegung von Rohrleitungen sowie im privaten Bereich häufig eingesetzt. Geräte können stationär und mobil sein und mit einem Chassis ausgestattet sein.

Vorteile und Nachteile

Die Hauptvorteile von Schweißgleichrichtern:

- verbesserte Effizienz;

- minimierte Leistungsverluste;

- gute Nahtqualität;

- Einfachheit des Designs;

- stabiler Bogen;

- geräuscharm;

- verbesserter dynamischer Leistungsstrom;

- Zuverlässigkeit der Lichtbogenzündung;

- Beim Schweißen entsteht eine kleine Menge Spritzer;

- die Fähigkeit, Edelstahl und NE-Metalle zu kochen.

Nachteile Apparat:

- großes Gewicht;

- "Spannungsabfall" im Stromnetz;

- Empfindlichkeit gegen Spannungsabfälle;

- hoher Preis im Vergleich zum Transformator.

Wechselrichter

Diese Arten von Schweißgeräten sind Geräte, die eine zuverlässige und qualitativ hochwertige Verbindung von Metallen ermöglichen. Wechselrichter - genug beliebte EinheitenSowohl für Profis als auch für Hausmeister dank des geringen Gewichts, der kompakten Abmessungen, der hohen Schweißqualität und des günstigen Preises.

Besonderheiten

Eine Besonderheit von Wechselrichtern ist, dass der Strom vom Eingang des Geräts bis zum Ausgang des Geräts mehrere Transformationen durchläuft:

- Wechselstrom, der vom Netz oder vom Generator kommt, geht zum Primärgleichrichter, wo er in eine Konstante umgewandelt wird;

- ferner wird der Gleichstrom, der durch eine aus einer Gruppe von Transistoren bestehende Wechselrichtereinheit fließt, wieder veränderlich, jedoch bereits mit einer erhöhten Schwingungsfrequenz (einige zehn Kilohertz);

- Hochfrequenzstrom fällt auf einen Abwärtstransformator, wobei gleichzeitig mit einer Abnahme der Spannung die Stromstärke um ein Vielfaches ansteigt;

- Der Strom erreicht den Sekundärgleichrichter, der bereits am Ausgang des Geräts installiert ist, wo er wieder in einen konstanten umgewandelt und an die Elektrode gesendet wird.

Dank der Verwendung eines Inverter-Umrichters wird es möglich, die Größe des Abwärtstransformators und dementsprechend die Abmessungen der Vorrichtung zu reduzieren. Der Wechselrichter hat auch einen ziemlich hohen Wirkungsgrad - nicht weniger als 90% - und zeichnet sich durch qualitativ hochwertige Schweißnähte aus.

Die Geräte sind mit einem thermischen Schutz, einem Schutz gegen Überspannungen der Netzspannung, der Funktion „Heißstart“ und einem Schutz gegen ein Anhaften der Elektrode ausgestattet.

Geltungsbereich

Schweißinverter werden für das Lichtbogenschweißen (MMA) mit Stabelektroden sowie für das WIG-, MIG- und MAG-Schweißen verwendet. als Teil von halbautomatischen Stationen. Eine solche Gelegenheit ergibt sich, wenn Sie einen Drahtzugmechanismus (mit einem Steuergerät) anschließen, der in China gekauft werden kann. Meistens werden jedoch Wechselrichter als verwendet tragbare MMA-Einheiten auf der Baustelle, während der Reparatur- und Montagearbeiten, zum Schweißen von Drähten sowie im häuslichen Bereich zum Verbinden von Metallen.

Oft werden Wechselrichter verwendet. in Schweißgeneratoren. Diese kombinierte Einheit kann unter Feldbedingungen und auf vom Stromnetz entfernten Baustellen betrieben werden. Der Generator für Benzinschweißen ist günstiger als Diesel und kann für den Hausgebrauch eingesetzt werden, auch als autonomes Kraftwerk.

Vorteile und Nachteile

Wechselrichter sind universell einsetzbar und werden sowohl zum Stumpfschweißen als auch zum Überlappen von Teilen verwendet und weisen folgende positive Eigenschaften auf:

- erhöhte Effizienz (bis zu 95%);

- kompakte Größe und geringes Gewicht (4-10 kg), sodass Sie das Gerät problemlos transportieren können;

- hochwertiges Schweißen aufgrund der großen Anzahl von Einstellungen;

- Lichtbogenstabilität;

- kann als Schweißer verwendet werden für Kupferdrähte;

- Neulinge können mit diesem Gerät arbeiten;

- Alle Arten von Elektroden können mit dem Gerät verwendet werden.

- PN bei Wechselrichtern erreicht 80%.

Die Nachteile von Wechselrichtern sind jedoch auffällig.

- Der hohe Preis der Einheit.

- Teure Reparatur. Die Reparatur eines ausgefallenen IGBT-Geräts kostet die Hälfte eines neuen Wechselrichters.

- Empfindlichkeit gegenüber Staub im Raum. Staub, der sich auf den Kühlern der Transistoren festsetzt, verringert die Wärmeübertragung erheblich, wodurch sie überhitzen.

- Bei niedrigen Temperaturen bildet sich auf den Platinen Kondensat, durch das sie ausbrennen können.

Halbautomatisches Schweißen

Halbautomatische Maschinen sind Einheiten, die zumeist von Fachleuten zum Schweißen von Metallen verwendet werden. Laut Statistik werden fast 70% aller Schweißarbeiten in Russland mit Hilfe von Halbautomaten ausgeführt.

Besonderheiten

Diese Art von Schweißgeräten besteht aus:

- Schweißeinheit vom Typ Transformator oder Wechselrichter;

- Geräte, die den Elektrodendraht speisen;

- Schlauchbrenner;

- Flasche mit einem Schutzgas.

Der Schweißvorgang erfolgt mit spezieller Drahtdient als Elektrode. An der Stelle des Schweißbades wird Schutzgas (normalerweise Kohlendioxidgas) eingeblasen, um zu verhindern, dass Sauerstoff aus der Umgebungsluft in das Schweißbad gelangt. Die Drahtvorschubgeschwindigkeit und die Gasströmungsrate in der halbautomatischen Vorrichtung können eingestellt werden, um eine optimale Nahtqualität zu erreichen.

Bei halbautomatischen Geräten kann sowohl mit Gas als auch ohne Gas mit einem Draht mit Pulverüberzug gearbeitet werden.Die bei hoher Temperatur verdampfende Schutzschicht bildet eine Schutzgashülle für das Schweißbad.

Geltungsbereich

Das halbautomatische Schweißen ist als modernes Gerät ideal für den Einsatz in großen und mittleren Fertigungsbetrieben, in Autopflegezentren und in Heimwerkstätten geeignet. Mit einer halbautomatischen Vorrichtung können praktisch alle Metalle jeder Dicke gekocht werden, wodurch ein qualitativ hochwertiges Schweißen erreicht wird. Danach ist das Bearbeiten von Nähten zur Schlackenentfernung praktisch nicht erforderlich.

Hauptunterscheidungsmerkmal halbautomatischer Geräte ist das Schweißen von dünnen Blechen (ab 0,5 mm). Die meisten dieser Eigenschaften des Geräts sind nützlich, wenn Karosseriereparaturwo Sie manchmal eine saubere Naht ohne durchbrennen von Metall machen müssen, da andere Geräte dies nicht können.

Vorteile und Nachteile

Die Vorteile von Halbautomaten sind folgende:

- hohe Nahtqualität;

- minimale Metallspritzer im Apparat;

- hohe Leistung;

- Dank der Arbeit der Einheit mit dem Draht ist dies möglich Lange Nähte ohne Anhalten für Werkzeugwechsel;

- zusammengesetzte dünne Bleche;

- zusammengesetzte Nichteisenmetalle und Edelstahl;

- Die Nähte sind nicht mit Schlacke bedeckt, sodass bei der Verarbeitung keine Zeit verschwendet wird.

Nachteile der Halbautomatik:

- Gasausrüstung ist erforderlich, und da die Gasflasche eine große Masse hat, ist es schwierig, die gesamte Ausrüstung zu bewegen.

- bei der Arbeit unter freiem Himmel Schützen Sie den Brenner vor dem Windwelches das Schutzgas abbläst;

- hoher Preis für Ausrüstung.

Argon-Lichtbogenschweißen

Der Name dieser Methode ist, da es nicht schwer zu erraten ist, von dem Gas, das als Schutz verwendet wird. Argon-Lichtbogenschweißen kann Strukturen schaffen, indem Metalle miteinander verbunden werden, die nicht mit anderen Methoden verbunden werden können.

Besonderheiten

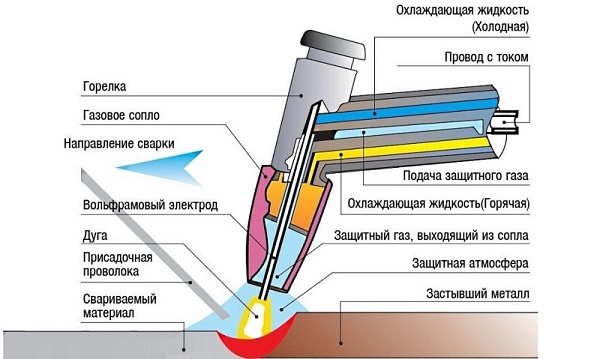

Argon ist schwerer als Sauerstoff, daher dringt es leicht in das Schweißbad ein und schützt es vor Oxidation durch Sauerstoff. Das Schweißen mit diesem Verfahren wird unter Verwendung herkömmlicher Schmelzelektroden durchgeführt Wolframdie während des Arbeitsprozesses nicht schmelzen (WIG-Methode).

Das Schweißen ist wie folgt.

- Argon wird in den Brenner eingespeist und tritt durch seine Düse aus.

- Zwischen dem anzuschließenden Metall und der Elektrode wird ein Lichtbogen gezündet.Da der Lichtbogen eine hohe Temperatur hat, beginnen die Kanten der zu verbindenden Teile zu schmelzen.

- Dort, wo der Lichtbogen arbeitet, wird das Additiv zugeführt, bei dem es sich um einen Draht handeln kann. Das Werkzeug kann entweder automatisch oder manuell sein.

- Der schmelzende Draht füllt die Lücke zwischen den verbundenen Elementen und bildet eine Naht.

- Während des Betriebs des Geräts wird der Brenner durch ein daran angeschlossenes Rohrsystem mit Wasser gekühlt.

Es ist erwähnenswert, dass es aufgrund der hohen Ionisierungsrate dieses Gases nahezu unmöglich ist, den Lichtbogen in Argon zu zünden. Dazu ist eine höhere Spannung erforderlich. Verwenden Sie daher zum Zünden des Lichtbogens ein als Oszillator bezeichnetes Gerät, das die Elektrode mit Hochspannung und Hochfrequenz versorgt. Dies gewährleistet die Ionisierung des Gases in dem Spalt zwischen der Elektrode und dem zu schweißenden Metall, wo der elektrische Lichtbogen auftritt.

Geltungsbereich

Das Argon-Schweißverfahren wird häufig verwendet, um alle Arten von Metallen zu verbinden. In den meisten Fällen wird es jedoch zum Schweißen von Aluminium und Edelstahl verwendet. an Tankstellen. Wenn ein Kühler oder ein Rohr in einer Klimaanlage geschweißt werden muss, gibt es keinen besseren Weg als das Argon-Lichtbogenschweißen, um einen Riss im Getriebegehäuse zu finden.

Darüber hinaus wird die Argonvorrichtung zum Schweißen von Duraluminium, Gusseisen, Titan, Kupfer, Siluminium und anderen Metallen einschließlich Nichteisenmetallen und Legierungen auf deren Basis verwendet. Eine andere Argon-Schweißmaschine wird verwendet Teile von komplexer Form verbindenZum Beispiel bei der Herstellung gefälschter Produkte für Innenräume: Zäune von Kaminen, Möbelstücken, Kronleuchtern, Toren usw.

Vorteile und Nachteile

Zu den Vorteilen der Argoneinheit gehören:

- zuverlässige und feste Verbindung;

- aufgrund der geringen Wärme der verbundenen Teile eine thermische Verformung des Produkts tritt nicht auf;

- unähnliche Metalle können verbunden werden;

- Schweißmaterialien werden mit hoher Geschwindigkeit durchgeführt.

Nachteile des Argon-Lichtbogenschweißens:

- komplexe Ausrüstung;

- Um mit dem Gerät arbeiten zu können, sind erfahrene Fachleute erforderlich.

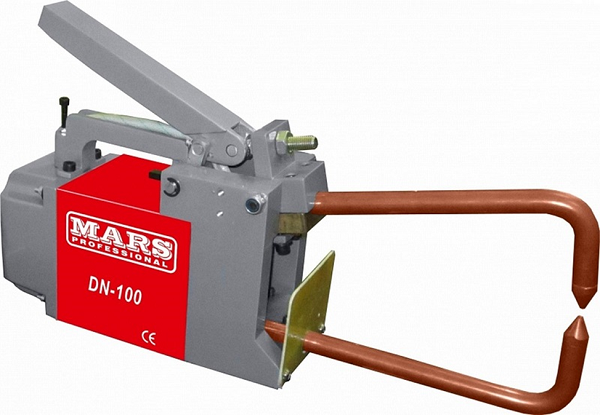

Punktschweißmaschinen

Die Punktschweißmaschine ist Art der Kontaktvorrichtungen und ziemlich gefragt als Methode zum Kombinieren von Metallen.Bei diesem Verfahren werden Metalle durch einen oder mehrere Punkte verbunden, die sich in einem bestimmten Abstand befinden. Von der Struktur sowie der Größe des Punktes hängt die Stärke der Verbindung ab. Die Eigenschaften des Punktes werden beeinflusst durch: Eigenschaften der Elektroden, Kraft und Kompressionszeit, Stromparameter, Eigenschaften des Metalls der zu fügenden Teile.

Besonderheiten

Am häufigsten für Punktschweißmaschinen verwendet mit Kondensatoren in ihrer Zusammensetzung. Letztere sammeln Energie und zum Zeitpunkt des Anschlusses geben die Elektroden diese ab. Dadurch entsteht ein Schweißimpuls mit hoher Stromstärke, so dass die zu verbindenden Teile an der Kontaktstelle der Elektroden verschweißt werden.

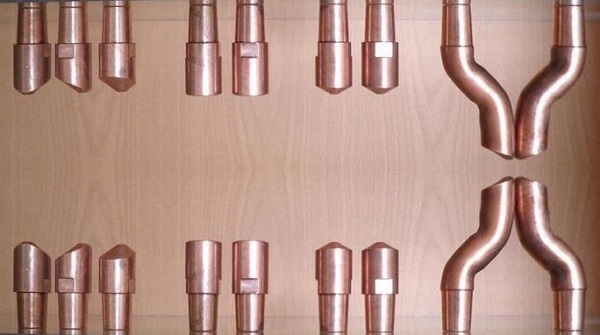

Elektroden für dieses Gerät können verschiedene Formen haben, wie im folgenden Foto dargestellt.

Aufgrund eines sehr kurzen Impulses (Hundertstel oder Tausendstelsekunde) wird der Bereich der Einwirkung hoher Temperaturen minimiert, wodurch die Kombination von Metallen mit einer Dicke von 0,1 mm ermöglicht wird.

Geltungsbereich

Beim Punktschweißen können folgende Anwendungen unterschieden werden.

- Herstellung von gestanzten Strukturen mit gleichzeitiger Punktverbindung von Teilen, zum Beispiel in der Automobil- und Flugzeugindustrie,bei der Erstellung einer Comic-Technik sowie anderer Technologien, deren Design Teile der Profilformen umfasst.

- Instrumentenbau. In diesem Bereich werden punktuelle Verfahren zum Verbinden von Teilen bei der Herstellung von Baugruppen in Miniaturgröße und von Instrumentenkoffern aus dünnwandigen Materialien verwendet.

- Autowerkstättenmit körperreparatur beschäftigt.

Vorteile und Nachteile

Die Vorteile des gedrehten Metallschweißens umfassen:

- hohe Leistung (im Produktionsprozess ist vollständig automatisiert);

- Schweißelektroden können an Robotermanipulatoren in automatischen Linien installiert werden;

- es sind keine Füllmaterialien erforderlich;

- hohe Qualität der Schweißverbindungen;

- die Fähigkeit, sehr dünne Teile zu verbinden;

- Eine hohe Qualifikation des Bedieners ist nicht erforderlich.

Nachteile der Methode:

- Es ist unmöglich, unterschiedliche Metalle miteinander zu verbinden.

- Nahtleckage;

- die Komplexität der Konstruktion des Kompressionsmechanismus sowie des Schweißkopfes;

- hoher Preis für stationäre Geräte.

Gasschweißen

Dies ist eine elektrodenlose Methode zum Verbinden von Metallprodukten, die einfach zu verwenden ist und keine Stromquelle und teure Ausrüstung erfordert.

Besonderheiten

Beim Gasschweißen erfolgt die Verbindung von Metallen durch Schmelzen der Kanten des Teils und des Zusatzdrahtes, die durch einen gerichteten Brenngasstrom erhitzt werden, der aus dem Brenner austritt. Durch die Erzeugung einer Mischung aus Acetylen und Sauerstoff wird eine effiziente und stabile Gasverbrennung im Brenner gewährleistet. Neben der Verwendung von Acetylen wird häufig Wasserstoff verwendet, um die Produktivität zu steigern.

Wasserstoffschweißmaschine (Elektrolyse) ist im Betrieb sicherer und zeichnet sich durch die Bildung hochwertiger Nähte aus. Anstelle einer Gasflasche wird eine spezielle Einheit namens Elektrolyseur verwendet, bei der Wasser in Sauerstoff und Wasserstoff zersetzt wird. Dieser Vorgang ist auf den Einfluss von elektrischem Strom auf Wasser zurückzuführen. In Zukunft dringt Wasserstoff durch den Schlauch zum Brenner ein, und der Schweißprozess erfolgt wie bei der Verwendung von Flaschengas.

Geltungsbereich

Gasschweißgeräte werden für folgende Zwecke verwendet:

- Verbundmetalle wie Aluminium, Silumin, Blei, Kupfer, Edelstahl, Eisenmetalle und andere Arten von Metallen;

- Schweißrisse und Montage von Patches auf Metallwaren;

- hermetisches Verbinden von Rohren mit kleinem und mittlerem Durchmesser, einschließlich dünnwandiger Rohre;

- Beschichten von Metallteilen mit Messingbeschichtung;

- Herstellung verschiedener Behälter und Behälter.

Hinweis! Gasbrenner werden neben der Kombination von Metallen zum Schneiden von Metallen unterschiedlicher Dicke verwendet.

Vorteile und Nachteile

Vorteile des Gasschweißens:

- teure Ausrüstung ist nicht erforderlich;

- Verfügbarkeit von Verbrauchsmaterialien;

- Energiequelle ist nicht erforderlich;

- Einstellung der Flammenstärke und des Erhitzungsgrades des Teils ist möglich.

Nachteile der Methode:

- lange Erwärmung des Metalls im Vergleich zum Lichtbogenschweißen;

- großer Bereich der Wärmeeinwirkung;

- Die Kosten für Acetylen und Sauerstoff übersteigen die Stromkosten, wenn zum Vergleich dieselben Schweißarbeiten mit beiden Methoden durchgeführt werden.

- geringe Arbeitsgeschwindigkeit bei der Verbindung von dicken Teilen, da eine erhebliche Wärmeabfuhr durch das Werkstück erfolgt;

- Die Methode ist schwer zu automatisieren.

- gebrauchte Gase (Acetylen und Sauerstoff) sind hochexplosiv;

- ziemlich sperrige Ausrüstung, die Transport erfordert.

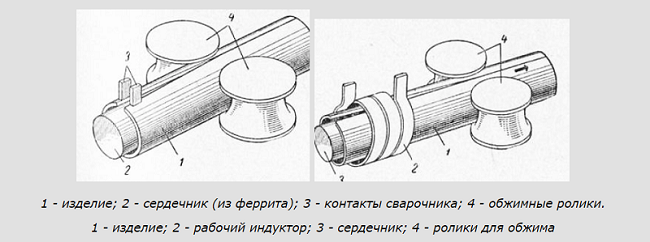

Induktionsschweißen

Induktionsverfahren zum Verbinden von Metallprodukten als Hochfrequenz bezeichnet. Nach dem Arbeitsprinzip unterscheidet sich die Induktionsausrüstung erheblich von der traditionellen und ist insbesondere in der Produktion sehr relevant. Der Schweißprozess ist wie folgt. Zunächst wird das Teil durch einen hochfrequenten Induktionsstrom erwärmt. Nach dem Erwärmen des Werkstücks wird es mit Hilfe von Walzen zusammengedrückt, wodurch die Kanten verschweißt werden.

In der Industrie werden hauptsächlich Induktionsschweißgeräte eingesetzt Freigabe von nahtgeschweißten Rohren.

Vorteile der Induktionsmethode zum Kombinieren von Metallen:

- schnelles Aufheizen des Werkstücks und gleich schnelles Schweißen;

- Verbindung hat hohe Qualität und Haltbarkeit;

- Die Naht ist glatt und kratzfrei.

Nachteile der Methode:

- schwierig, den Abstand zwischen dem Werkstück und dem Induktor aufrechtzuerhalten;

- hoher Stromverbrauch;

- Nach dem Schweißen ist es schwierig, die innere Naht zu reinigen.

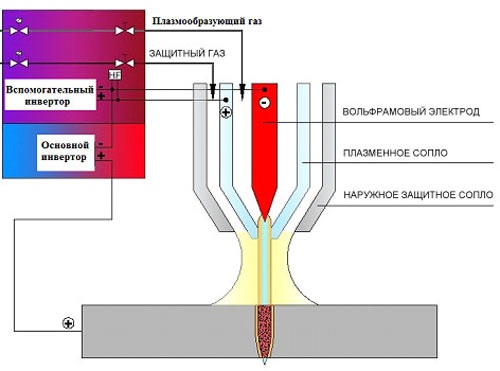

Plasmaschweißen

Vorrichtungen zum Plasma-Löten, Schneiden und Schweißen von Metallen sind aufgrund ihrer Fähigkeit, die obigen Aufgaben in kurzer Zeit und mit hoher Effizienz zu erfüllen, ziemlich weit verbreitet.

Besonderheiten

Das Plasmaschweißen ähnelt dem Argon, der gesamte Prozess erfolgt jedoch mit Plasmafluss. Die Basis des Plasmas ist ein ionisiertes Gas, das in die richtige Richtung geschickt wird.

Um einen herkömmlichen Lichtbogen in einen Plasmabogen umzuwandeln, das heißt, um seine Temperatur und Leistung zu erhöhen, wird das plasmabildende Gas zwangsweise eingeblasen, wonach der Lichtbogen komprimiert wird. Um den Bogen zu komprimieren, verwenden Sie das Gerät auf den Geräten eine Plasmabrenner genannt. Ihre Hauptaufgabe besteht darin, den Querschnitt des Lichtbogens zu reduzieren, wodurch Leistung und Energie erhöht werden. Während des Betriebs der Einheit werden die Plasmabrennerwände einer Wasserkühlung unterzogen, da die Temperatur des darin gebildeten Plasmas 30.000 ° C erreicht, während der übliche Lichtbogen nur eine Temperatur von 5.000 ° C hat.

Während der Lichtbogenkompression wird auch Plasma bildendes Gas in seinen Bereich injiziert, wo es beim Erwärmen 50-100 mal ionisiert und sich ausdehnt. Ferner verlässt dieses Gas die Düse mit hoher Geschwindigkeit, wodurch die Kombination von thermischer und kinetischer Energie einen starken Plasmastrom bildet.

Geltungsbereich

Das Plasmaschweißen ist im Maschinenbau, in der Automobilindustrie, in Flugzeugen und in der Rakete weit verbreitet, wo es erforderlich ist hohe Genauigkeit und Qualität der Verbindungsteile aus verschiedenen Metallen. Diese Art von Einheit wird auch beim Bau von Gaspipelines, Heizungsnetzen, Hochdruckölpipelines, Kraftwerken und anderen Anlagen verwendet.

Das Mikroplasma-Schweißen wird in der Produktion eingesetzt, wo zum Beispiel ein dünnes Blech gefügt werden muss. im Instrumentenbau.

Plasmaaggregate können Metalle mit einer Dicke von 0,025 mm kombinieren. Gleichzeitig hat die Naht eine minimale Breite und eine kleine Zone thermischen Einflusses beseitigt die Verformung des Produkts.

Darüber hinaus ist das Plasma erfolgreich schneidet alle Metalle. Daher werden diese Geräte häufig für das Plasmaschneiden mit hoher Geschwindigkeit verwendet.

Vorteile und Nachteile

Die Vorteile der Plasmaschweißmaschine sind:

- geringe Größe des Bogens, die ein präzises Arbeiten ermöglicht;

- Hohe Plasmatemperatur beschleunigt den Arbeitsfluss;

- kann mit arbeiten Metalle und nichtmetallische Werkstoffe (Schneiden von Beton, Glas, Keramikfliesen usw.), was von keinem Schweißgerät ausgeführt werden kann;

- Nur Brillen können zum Schutz Ihrer Augen verwendet werden.

- Lichtbogenstabilität;

- sehr dicke Teile können gekocht werden;

- einfache Handhabung;

- kompakt und leicht

Die Nachteile der Einheiten:

- das Vorhandensein von ultravioletter Strahlung;

- Luftionisierung positiv geladene Ionen, bei denen es sich beispielsweise nicht um ein Laserverfahren zum Schweißen handelt;

- schädliche Metalldämpfe gelangen in die umgebende Luft.

Darüber hinaus haben Plasmaschweißmaschinen hohe kosten (ab 100 000 Rubel), und nicht alle mittelständischen Unternehmen können es sich leisten, diese Geräte zu kaufen. Der Plasmaschneider hat jedoch einen günstigeren Preis (ab 20.000 Rubel) und ist für private, kleine Werkstätten erhältlich.

/rating_off.png)