Wie man eine manuelle Mühle bearbeitet

Der Fräser ist ein einzigartiges Werkzeug mit hervorragender Funktionalität, das in der Schreinerei unverzichtbar ist. Eine Handmühle kann verschiedene Arten von Verbindungen zwischen Holzteilen herstellen, Kanten, Kanten und Rohlingsschichten bearbeiten, Rillen und Rillen auswählen sowie Holzschnitzereien und Metallgravuren auswählen.

Inhalt

Allgemeine Arbeitsregeln

Trotz seiner einfachen Handhabung ist der Router ein traumatisches Werkzeug, wenn Sie ihn ohne Befolgung einfacher Regeln verwenden.Die Grundregeln für das Arbeiten mit dieser Einheit lauten daher wie folgt.

- Die Ärmel der Kleidung sollten eng an den Händen anliegen. Wenn Sie lange Haare haben, müssen Sie sie abnehmen, um zu verhindern, dass sie auf den Fräser und den nachfolgenden Wickelfall fallen.

- Bevor Sie beginnen, seien Sie sicher Überprüfen Sie das Netzwerkkabel für Schäden an der Isolierung. Kabelschäden treten zu einem Zeitpunkt auf, wenn das Kabel versehentlich eine Mühle trifft, die noch nicht stillsteht. Isolationsabrieb muss gefunden werden.

- Bereiten Sie den Arbeitsplatz so vor, dass er keine Fremdkörper (Schraubenschlüssel, Schraubendreher, Schrauben usw.) enthält, die unter das Arbeitsgerät fallen und dieses beschädigen können.

- Nur verwenden gut geschärftes Werkzeug (Schneider). Sie können die Schärfe der Klinge mit dem Finger überprüfen: Dazu müssen Sie sie in einem Winkel von 90 Grad an der Klinge halten. Wenn die Kante scharf ist, werden Sie die Haut an den scharfen Kanten leicht festhalten. Andernfalls gleitet der Finger leicht von der Klinge.

- Bevor Sie den Fräser mit einem Axiallager verwenden, müssen Sie ihn mit einem Tropfen Öl schmieren. Das Lager sollte sich leicht und ohne Verzögerung drehen können.

- Achten Sie beim Einbau des Werkzeugs in die Spannzange darauf, dass der Fräserschaft nicht weniger als 20 mm hineinragt.

- Entfernen Sie bei der Installation des Fräsers mit einer weichen Metallplatte Kohlenstoffablagerungen und Holzreste von den Klingen.

- Verwenden spezielle Schutzbrille. Nun, wenn sie staubdicht sind.

- Schützen Sie Ihre Atemwege vor dem feinen Staub, der beim Fräsen reichlich gebildet wird, insbesondere wenn die Teile aus laminierten Spanplatten und MDF bestehen. Als Verteidigung können Sie ein Atemschutzgerät oder eine normale medizinische Maske verwenden, die Sie in einer Apotheke gekauft haben.

- Befestigen Sie das Werkstück immer mit Klammern am Tisch. Halten Sie das Werkstück während der Bearbeitung mit einer Hand.

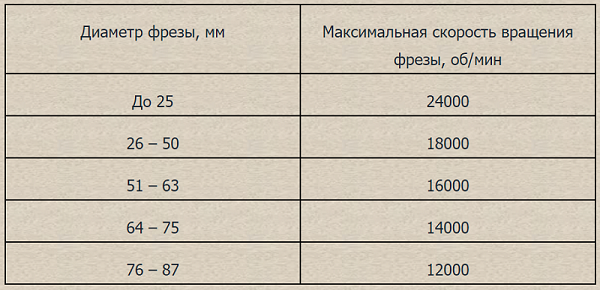

- Richtige Auswahl Drehzahl Spindeleinheit, abhängig vom Durchmesser der installierten Ausrüstung. Sie sollten auch darauf achten Härte des Holzes. Je höher die Härte des Materials ist, desto langsamer sollte die Drehzahl eingestellt werden.

- Der Fräser sollte in einem Arbeitsgang bis zu einer Tiefe von 3 mm in das Werkstück eingetaucht werden.

- Bevor Sie mit der Bearbeitung des Werkstücks beginnen, sollten Sie den Fräser einschalten und warten, bis die Mühle die erforderliche Geschwindigkeit erreicht, und dann mit dem Einbringen der Mühle in das Holz fortfahren.Wenn Sie bei niedrigen Drehzahlen oder bei den anfänglichen Umdrehungen des Werkzeugs mit dem Fräsen beginnen, schlägt der schneidende Teil des Werkzeugs auf das Werkstück und bildet Späne. Zusätzlich zur Beschädigung der Teile kann der Fräser zur Seite springen und den Bediener verletzen.

- Bewahren Sie die Maschine so auf, dass Sie das rotierende Werkzeug sehen und das Eintauchen in das Material kontrollieren können.

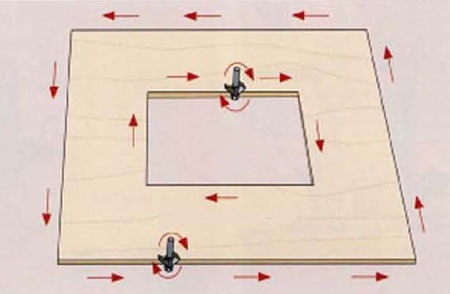

- Wenn sich die Mühle in Pfeilrichtung dreht, sollte die Mühlenbewegung so ausgerichtet sein, dass sich die Werkzeugklingen bewegen in Richtung des Materialswie im Bild unten gezeigt.

- Der Fräser muss fest in den Händen gehalten werden, jedoch ohne übermäßigen Druck auf das Werkstück. Drücken Sie es gleichmäßig und fahren Sie das Gerät gleichmäßig und ruckfrei über die gesamte Bewegungsbahn.

- Wenn die Arbeit bei niedrigen Drehzahlen und sogar für lange Zeit ausgeführt wird, muss er arbeiten gelegentlich cool. Das Gerät sollte für 20-30 Sekunden mit maximaler Geschwindigkeit (Leerlauf) gestartet werden, damit der Motor durch den Luftstrom, der durch das auf seiner Welle montierte Laufrad erzeugt wird, gut belüftet wird.

- Um das Fräsen zu stoppen, z. B. die Kanten des Werkstücks, müssen Sie zuerst die Mühle aus Holz entfernen und dann das Gerät ausschalten.Wenn Sie jedoch eine tiefe Nut fräsen, müssen Sie zuerst den Werkzeugvorschub anhalten, ausschalten, warten, bis das Werkzeug vollständig stoppt und erst dann den Fräser aus der Aussparung nehmen.

Vorbereitung des Werkzeugs für die Arbeit

Bevor Sie mit dem Fräsen beginnen, müssen Sie die Einheit für eine bestimmte Art von Arbeit einrichten, wobei die Eigenschaften des zu bearbeitenden Materials und die Art des Werkzeugs zu berücksichtigen sind.

Geschwindigkeitsauswahl

Ein Fräser ist eine Einheit, die sehr hohe Spindelumdrehungen von 8000 bis 24000 U / min und mehr entwickeln kann. Je höher die Rotationsgeschwindigkeit des Werkzeugs ist, desto sauberer ist die zu behandelnde Oberfläche. Sie sollten sich jedoch bewusst sein, dass das Überschreiten der zulässigen Geschwindigkeit für bestimmte Schneidwerkzeuge zu Verbrennungen des Werkstücks an den Bearbeitungsstellen führen kann. Daher ist es zusätzlich zur Drehzahl des Werkzeugschaftes zu berücksichtigen lineare Geschwindigkeit der Klinge. Je größer der Durchmesser des Werkzeugs ist, desto schneller dreht sich die Schneidkante des Werkzeugs. Wenn Sie ein Snap-In mit großem Durchmesser verwenden möchten, muss die Spindeldrehzahl etwas reduziert werden.

Nachfolgend finden Sie eine Tabelle, mit der Sie die optimale Rotationsgeschwindigkeit des Werkzeugs in Abhängigkeit vom Durchmesser auswählen können.

Bei der Wahl der Werkzeugdrehzahl sollte zusätzlich die Härte des zu bearbeitenden Materials berücksichtigt werden. Hartes Holz muss mit einer niedrigeren Geschwindigkeit gefräst werden, als für einen bestimmten Werkzeugdurchmesser empfohlen wird.

Sie sollten auch die Geschwindigkeit des Werkzeugs reduzieren, wenn Sie PVC schneiden, Plexiglas und Kunststoffe verarbeiten müssen. Bei hohen Geschwindigkeiten beginnt der Kunststoff zu schmelzen und haftet am Klingenwerkzeug. Die Drehzahl wird jeweils experimentell gewählt.

Installieren Sie den Schneider

Vor dem Austausch ist das Werkzeug erforderlich Trennen Sie den Router vom Stromnetz. Das Ausschalten der Starttaste reicht nicht aus. Es ist sehr wichtig, das Netzkabel abzuziehen, um ein versehentliches Starten des Motors zu verhindern.

Die Takelage ändert sich wie folgt.

- Legen Sie die Maschine auf die Seite, so dass der Knopf, der die Spindel hält, oben liegt.

- Drücken Sie die Taste und drehen Sie die Spindel, bis sie mit der Halterung einrastet. Danach den Schlüssel auf die Spannmutter stecken und abschrauben. Bei einigen Fräsermodellen ist diese Schaltfläche möglicherweise nicht vorhanden. In diesem Fall benötigen Sie 2 Schraubenschlüssel.Der erste Schlüssel wird auf die Mutter auf der Spindel gesetzt und dient als Halterung (wenn Sie ihn gegen die Führungsschiene legen), und der zweite Schlüssel wird zum Lösen der Spannmutter verwendet.

- Entfernen Sie nach dem Lösen der Spannzange den Meißelschaft.

- Setzen Sie anschließend ein neues Einrastelement ein, indem Sie den Schaft mindestens 20 mm tief in die Spannzange eintauchen, dh bis zum Anschlag.

- Die Spannmutter festziehen. Ziehen Sie das Werkzeug mit ausreichender Kraft an, aber nicht genug, um den Faden zu unterbrechen.

- Entriegeln Sie die Spindel.

Es ist zu beachten, dass die Spannzangenmutter nicht festgezogen werden kann, wenn sich kein Werkzeug darin befindet. Es wird es brechen.

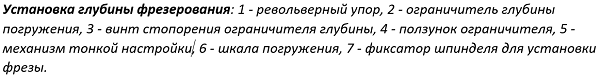

Einstellen der Verarbeitungstiefe

Fast alle Einheiten zum Fräsen sind installiert Tiefenversteller. Die Tiefe des Eintauchwerkzeugs kann wie folgt eingestellt werden:

- Stellen Sie das Gerät auf eine ebene Fläche, z. B. auf einen Tisch.

- Stellen Sie die Stufe des Revolveranschlags (1), die die geringste Höhe aufweist, unter den Eintauchbegrenzer (2).

- Entfernen Sie die Verriegelung vom Tiefenanschlag, indem Sie die Schraube (3) leicht lösen, so dass sich der Anschlag (2) frei bewegen kann.

- Entriegeln Sie den Eintauchmechanismus der Maschine. Bei einigen Fräsermodellen ist der Motor mit einem Drehgriff an vertikalen Stangen befestigt. Es gibt auch eine beträchtliche Anzahl von Modellen dieser Einheiten, bei denen der Antrieb mit einem speziellen Schwenkhebel arretiert wird.

- Lassen Sie den Motor herunter, bis der Fräser das Werkstück berührt. Dies sollte langsam erfolgen, um zu verhindern, dass die Klingen auf das Teil treffen.

- Als nächstes sollten Sie den Motor wieder auf den Schienen befestigen.

- Senken Sie den Tiefenanschlag (2) auf die unterste Stufe des Revolveranschlags (1).

- Stellen Sie den Schieber (4) auf die Skala "0" (6).

- Erhöhen Sie den Limiter (2) auf eine Höhe, die gegenüber dem Schieberegler (4) auf der Skala (6) der Tauchwert ist, den Sie ausführen möchten. Zur Grobeinstellung wird der Limiter (2) von Hand angehoben oder abgesenkt. Eine genauere Einstellung der Eintauchtiefe des Werkzeugs erfolgt mit dem Feinabstimmungsmechanismus (5).

- Die Position des Anschlags (2) muss mit der Feststellschraube (3) gesichert werden. Jetzt können Sie den Tauchmechanismus entriegeln und das Rigg mit dem Motor nach oben anheben.

Ergebend,Wenn Sie den Antrieb absenken, bis der Anschlag (2) die unterste Stufe des Revolveranschlags berührt, erhalten Sie die maximale Ausdehnung des Fräsers relativ zur Basis der Einheit. Diese Menge des Eintauchwerkzeugs in das Werkstück ist endgültig, d. H. Um die erforderliche Tiefe zu haben.

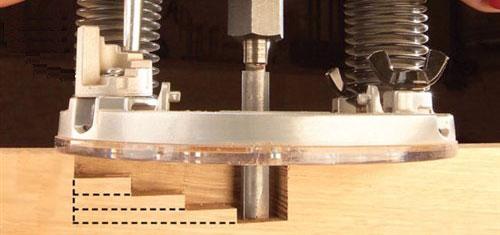

Wenn Sie eine tiefe Nut erstellen möchten, die nicht in einem einzigen Durchgang ausgewählt werden kann, können Sie das Werkzeug mit einer Revolverhalterung schrittweise in das Werkstück eintauchen.. Bewegen Sie dazu die höchste Stufe des Revolveranschlags (1) unter den Tiefenbegrenzer (2) und führen Sie das Fräsen aus. Setzen Sie als nächstes den nächsten unteren Anschlag unter den Begrenzer ein und führen Sie das Werkzeug erneut durch. Wenn der Anschlag den niedrigsten Anschlag erreicht, wird die erforderliche Rillentiefe erhalten. Die folgende Abbildung zeigt, wie das Werkzeug schrittweise in das Werkstück eingedrückt wird, wenn Sie einen drehenden Anschlag verwenden.

Kantenbearbeitung

Zur Bearbeitung von Kanten und Enden des Werkstücks mit Spezial Kantenmühlen. Sie können sowohl gerade als auch lockig sein. Gerade Fräser werden zum Beschneiden (Nivellieren) der Kanten von Teilen auf einem Muster (gekrümmt) oder einem Lineal verwendet.Wenn Sie beispielsweise die Spanplatte mit einer elektrischen Stichsäge schneiden, können Sie in diesem Fall nicht auf einen Router verzichten. Die Kante nach dem Durchlaufen der Nagelfeile fällt uneben aus und weist kleine Chips auf. Führen Sie die folgenden Schritte aus, um ihre perfekte Geometrie zu erhalten.

- Befestigen Sie einen Fräser mit gerader Kante im Fräser. Diese Mühle kann von unten oder in ihrem oberen Teil (in der Nähe des Schaftes) gelagert sein.

- Wenn die Mühle ein unteres Axiallager hat, wird die Schablone unter dem Werkstück platziert und beide Teile werden mit Klammern gegen die Werkbank gedrückt. Umgekehrt wird die Schablone mit dem oberen Lager am Schnappverschluss am Werkstück befestigt.

- Im Fall von mit niedrigerem Lager Setzen Sie den Meißel auf die Werkstückkante und senken Sie den Fräser so ab, dass sich das Axiallager in der Mitte der Schablonenfläche befindet und der untere Teil der Klingen sich etwa 2-3 mm über die Schablone erstreckt. Für Schneider mit oberem Lager alles wird andersherum gemacht: Die Sohle des Fräsers ist auf der Schablone installiert, unter der das Werkstück liegt. Der Fräser wird abgesenkt, bis das Lager die Mitte der Schablone erreicht, und der obere Teil der Klingen erfasst sie nicht um 2-3 mm.

- Außerdem wird das leicht festgeklemmte Werkstück durch die zuvor aufgebrachte Markierung mit der Schablone ausgerichtet (Sie können einen Gummihammer verwenden).

- Drücken Sie nach dem Ausrichten die Teile mit den Klemmen an die Werkbank.Wenn Sie sie locker halten, verschieben sie sich möglicherweise während des Betriebs des Werkzeugs aufgrund starker Vibrationen.

- Legen Sie den Meißel auf das Werkstück (Schablone), ohne die Details der Mühle zu berühren, schalten Sie das Gerät ein und warten Sie, bis es seine volle Geschwindigkeit erreicht hat.

- Bewegen Sie den Fräser sanft zum Anfang des Werkstücks, so dass das Werkzeug hineinschneidet und das Lager auf die Schablone legt, und dann entlang der gesamten Kante schneiden.

Für die Bearbeitung der Rohlingsenden können Sie herkömmliche Tauchfräsmaschinen verwenden. Wenn PVC-Überhänge, deren Dicke bis zu 4 mm betragen kann, entfernt werden müssen, ist es zweckmäßiger, mit einer Kantenfräsmaschine zu arbeiten, da sie kompakte Abmessungen und ein geringes Gewicht aufweist.

Gemusterte Planfräser hauptsächlich für die Verarbeitung von Holzprodukten und MDF. In diesem Fall erhält das Werkstück zunächst mit einem geraden Fräser eine bestimmte Form. Danach wird ein Werkzeug mit dem erforderlichen Figurenprofil in die Spannzange eingeführt und die Kanten werden wie üblich bearbeitet. Nur als Vorlage oder Führung für das Lager dient die ausgerichtete Kante des Teils.

Beim Fräsen von Holzteilen sollte die Richtung der Holzfasern berücksichtigt werden.. Geschieht dies nicht, kommt es an den Ecken der Werkstücke oder an den Stellen, an denen die Längsfasern zur Stirnfläche werden, zum Abplatzen, beispielsweise bei krummlinigen Teilen. Um Abplatzungen zu vermeiden, sollten Sie die „Problemstellen“ am Werkstück auskreiden (Abbildung A). Wenn Sie diese Mühlenabschnitte auf die übliche Weise (gegen den Pfeil) durchlaufen, führt dies meistens zur Bildung von Spänen. Daher wird das Werkzeug bis zu den Problemzonen gegen den Pfeil gefahren, und an den Faserübergangspunkten wird die Richtung umgekehrt (Abbildung C).

Die gleiche Regel gilt für Bearbeitung von Ecken aus Holzrohlingen. Zuerst muss der Fräser an den Fasern entlang des Pfeils (durch die Ecke) vorbeilaufen, wonach die Verkleidung wie üblich fortgesetzt wird.

Wenn Fräsen von MDF-Fassaden (vor dem Kunststoffpasten) oder andere aus diesem Material hergestellte Produkte durchgeführt wird, sollten Sie sich keine Sorgen um Abplatzen machen, da das Material eine einheitliche Struktur aufweist.

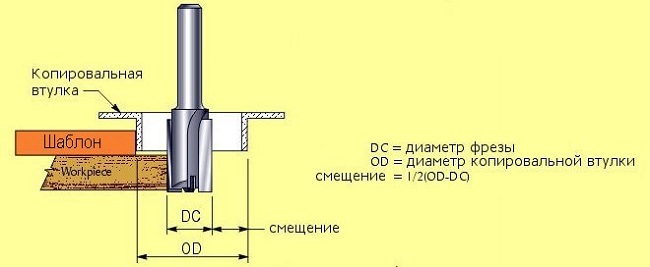

Löcher schneiden

Zum Schneiden von Löchern in Holzzuschnitten können Sie verwenden gerade Nutfräser Wenn das Loch eine komplexe Form hat, wird es von einem Fräser gemäß einer zuvor mit einer Kopie vorbereiteten Vorlage geschnittenRinge Letzterer ist am Meißel des Fräsers befestigt, und wenn das Gerät in Betrieb ist, stellt es die Bewegung des Werkzeugs in die gewünschte Richtung ein.

Um ein Loch in einen hölzernen Rohling zu schneiden, müssen Sie die folgenden Vorgänge ausführen:

- Befestigen Sie einen geraden Nutfräser in der Spannzange des Geräts.

- Bringen Sie eine Kopierhülle am Fräser an;

- Legen Sie das Werkstück auf die Werkbank, in das Sie ein Loch bohren möchten.

- Legen Sie kleine Stücke Spanplatten unter das Werkstück, um es leicht über den Tisch anzuheben (dies ist erforderlich, um das Werkzeug zu verlassen, wenn Sie durch das Werkstück schneiden).

- Legen Sie die Schablone mit dem bereits vorbereiteten Loch auf das Werkstück und drücken Sie beide Teile mit Klammern auf den Tisch.

- Stellen Sie die minimale Reichweite der Fräse (ca. 3 mm) relativ zur Gerätebasis ein.

- Schalten Sie den Router ein und senken Sie ihn vorsichtig auf die Schablone ab, sodass der Router vorsichtig in das Material eingeführt wird.

- Fräsen um den Umfang der Schablone durchführen;

- Den Fräser um weitere 3 mm absenken und den obigen Vorgang wiederholen.

- Fügen Sie weitere 3 mm Tiefe hinzu, bis der Fräser das Werkstück durchläuft.

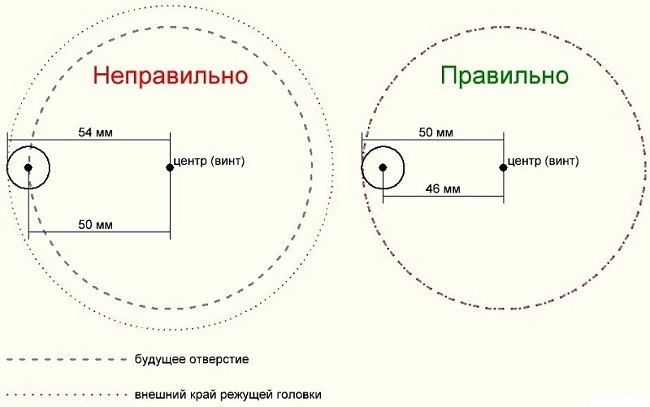

So wie du kannst ein rundes Loch schneiden nach dem entsprechenden Muster.Aber um einen Kreis im Werkstück zu schneiden, ist der Weg viel einfacher. Die Mehrzahl der Fräser-Modelle umfasst bereits Zirkulator. Es besteht aus einer Stange mit einer einstellbaren (spitzen) Schraube an einer Seite.

Die Stange wird an der Basis der Einheit befestigt, und die spitze Schraube wird in das Loch eingeführt, das als Mittelpunkt des zukünftigen Kreises dient. Als Nächstes müssen Sie den gewünschten Radius unter Berücksichtigung des Fräserdurchmessers einstellen. Die folgende Abbildung zeigt, wie der Bohrungsradius korrekt berechnet wird.

Das Fräsen erfolgt in üblicher Weise in mehreren Schritten, wobei das Werkzeug jedes Mal um 3 mm vertieft wird.

Auch Mühle kann zum Beispiel gebohrt werden zum Einbau von Möbelscharnieren. Dies geschieht wie folgt.

- Die Spannzange der Maschine einspannen Forstner Bohrer erforderlicher Durchmesser

- Minimale Spindeldrehzahl einstellen.

- Stellen Sie den Router auf eine flache Oberfläche.

- Senken Sie den Fräser so ab, dass der Dorn in der Mitte 2-3 mm nicht auf die Tischfläche gelangt, und befestigen Sie den Antrieb an den Führungen.

- Senken Sie dann den Tiefenanschlag auf eine beliebige Stufe des Revolveranschlags und sichern Sie ihn mit der Feststellschraube.Dank des Tiefenbegrenzers kann der Fräser das erforderliche Maß nicht unterschreiten.

- Entfernen Sie die Laufwerksperre, damit sie sich entlang der Führungen frei auf und ab bewegen kann.

- Auf dem Werkstück sollte sich der Mittelpunkt des zukünftigen Lochs befinden.

- Setzen Sie den Fräser auf das Werkstück und senken Sie die Fräse so ab, dass der in der Mitte befindliche Dorn genau die vorgesehene Stelle auf dem Teil trifft.

- Heben Sie den Fräser etwas über das Werkstück an, schalten Sie das Gerät ein und tauchen Sie das Werkzeug nach einer vollen Umdrehung ruhig in das Material ein, bis der Tiefenmesser den Anschlag erreicht. Bei diesem Bohrvorgang kann als abgeschlossen angesehen werden.

Vor dem Bohren auf dem Werkstück sollte derselbe Vorgang an einem nicht benötigten Holzstück oder einer laminierten Spanplatte gleicher Dicke durchgeführt werden.

Es ist wichtig, dass dieses Sackloch die erforderliche Tiefe hat, um den Möbelscharnierbecher darin zu installieren, während sich auf der Rückseite des Teils keine Ausstülpungen und Durchgangslöcher befinden sollten.

Wenn du es tun musst durch lochdann ist der Tiefenbegrenzer nicht notwendig.Für ein "sauberes" Fräsen auf der Rückseite des Werkstücks sollte in 2 Stufen gebohrt werden. In der ersten Stufe wird der Topfbohrer in das Werkstück eingetaucht, bis sich auf seiner Rückseite ein kleines Loch aus der Spitze bildet. Ferner wird das Werkstück gewendet, die Spitze des Bohrers wird in das geformte Loch eingebaut und das weitere Bohren wird ausgeführt. Somit sind die Ränder des Lochs auf beiden Seiten des Barrens glatt und ohne Abplatzungen.

Schlösser und Scharniere einsetzen

Für das Einsetzen von Scharnieren und Schlössern in eine Holztür wurden eine Reihe spezieller Vorrichtungen entwickelt, auf denen eine Tauchmühle montiert ist.

Diese Geräte sind ziemlich teuer, daher versuchen die Meister, sie mit ihren eigenen Händen herzustellen. Das Einfügen von Schleifen mit einem Router ohne Vorlage ist zum Beispiel eine ziemlich mühselige Aufgabe. Dieser Vorgang wird jedoch erheblich vereinfacht, wenn Sie eine spezielle einfache Vorlage erstellen. Wie das geht, können Sie daraus lernen Video.

Einsteckschlösser in Innentüren treten in zwei Stufen auf: Zuerst wird eine breite Nut unter der Frontplatte des Schlosses gebildet, und dann wird eine tiefe Nut unter dem Schlosskörper ausgewählt. Um den Sitz des Schlosskörpers zu bilden, müssen Sie die folgenden Schritte ausführen.

- Nehmen Sie einen geraden Nutfräser mit einem Durchmesser von 0,5 mm größer als die Latte des Schlosses.

- Stellen Sie die Eintauchtiefe der Mühle auf ca. 3 mm ein (abhängig von der Plattendicke).

- Befestigen Sie einen Parallelanschlag an der Unterseite der Maschine.

- Befestigen Sie die Schlossplatte am Ende des Türblattes und umrunden Sie sie mit einem Bleistift. Finden Sie die mittlere Kante der Tür und zeichnen Sie eine Linie durch diese (entlang der Bahn).

- Installieren Sie den Router mit einer Betonung am Ende der Tür und zentrieren Sie den Router gemäß der Markierung. Befestigen Sie dann die Halterung in dieser Position.

- Schalten Sie das Gerät ein, tauchen Sie den Fräser bis zur eingestellten Tiefe in das Türblatt ein und schneiden Sie diesen Bereich über die gesamte Länge ab. Das Ergebnis ist eine breite und flache Nut unter der Frontplatte des Schlosses.

- Befestigen Sie das Schloss an der resultierenden Nut und markieren Sie, wo sich Anfang und Ende der tiefen Nut befinden.

- Als nächstes sollten Sie eine Mühle (gerade Nut) mit einem solchen Durchmesser wählen, dass sie etwas größer als die Dicke des Körpers des Einsteckschlosses war. Sein Schaft sollte auch ausreichend lang sein, damit dieser Fräser eine Nut 2-3 mm tiefer als die Höhe des Schlosskörpers bilden kann.

- Das Werkzeug an der Spannzange befestigen.

- Stellen Sie am Gerät die maximale Eintauchtiefe des Schnappverschlusses ein, die ausreicht, um den Verriegelungskörper einzusetzen. Dies geschieht mit der Tiefensteuerung.

- Schalten Sie das Gerät ein und bohren Sie auf die volle Tiefe, die am Anfang der Markierung eingestellt ist. Wiederholen Sie das Bohren über die gesamte Länge dieses Abschnitts und platzieren Sie die Löcher so nahe wie möglich aneinander.

- Wenn der gesamte Bereich abgearbeitet ist, heben Sie den Fräser leicht an, so dass der obere Teil der Werkzeugkanten etwas außerhalb der Nut (1-2 mm) ist, und führen Sie das Fräsen durch, indem Sie das Gerät vor und zurück bewegen. Nach mehreren Durchläufen kann der Fräser vertieft werden und erneut den obigen Vorgang ausführen. Dadurch erhalten Sie eine tiefe Rille mit flachem Boden und glatten Wänden.

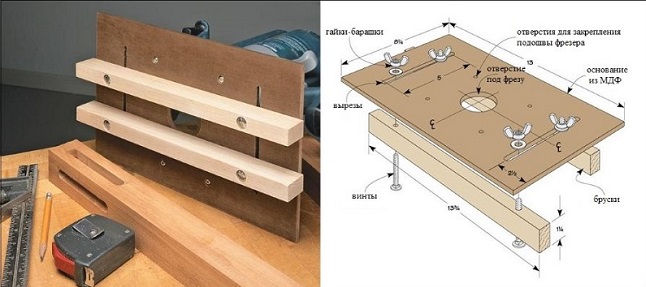

Bemusterung von Rillen und Viertel

Um eine Nut auf der Oberfläche des Werkstücks oder seiner Kante (Ende) auszuwählen, können Sie wie bei Türschlössern einen Parallelanschlag verwenden. Sie können jedoch ein spezielles Gerät erstellen, das den Prozess vereinfacht, wenn Sie die Nuten in einer großen Anzahl identischer Teile aus dem Baum auswählen möchten. Wie es aussieht Schlitzwerkzeuggezeigt in der folgenden Abbildung.

Dieses Gerät wird einfach konfiguriert:

- Das Gerät ist auf den Plattformbefestigungen installiert.

- Die gesamte Struktur wird dem Werkstück überlagert.

- mit parallelen Führungen wird ein Fräser mit gerader Nut relativ zur Markierung auf dem Werkstück zentriert;

- Nach dem Einstellen der Tiefe des Werkzeugs (normalerweise mehrere Durchgänge erforderlich) werden Rillen hergestellt.

Um ein Viertel in einem hölzernen Rohling auszuwählen, verwenden Sie Nutfräser mit Lager.

Als Werkzeugführung dient die Kante (Ende) des Werkstücks. Das Werkzeug wird in die Spannzange der Einheit eingespannt, woraufhin die Eintauchhöhe eingestellt und ein Viertel auf die übliche Weise abgetastet wird.

Die Wahl eines Viertels ist nicht die einzige Funktion dieses Snaps. Damit können Sie eine Nut entlang der Werkstückkante auswählen und mache ein gerilltes Brett. Die Tiefe der Nut wird durch Auswechseln der Axiallager verschiedener Durchmesser reguliert.

Für die Herstellung von gerillten Platinen in großen Stückzahlen muss der Router am Tisch montiert werden.

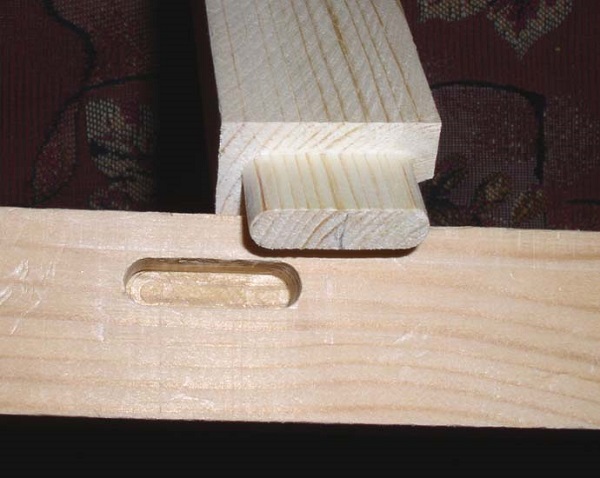

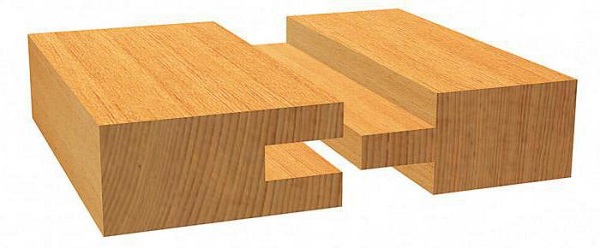

Dornenrille und Schwalbenschwanz

Um eine Dornrille-Verbindung herzustellen, gibt es viele komplexe Geräte. Aber wenn die Produktion von Holzprodukten nicht in Betrieb genommen wird,Diese Verbindung Nut und Feder mit Hilfe einer Handmühle kann auf einfache Weise hergestellt werden.

- Der Teil, an dem der Dorn geschnitten wird, sollte eine fertige Größe haben. Bei der Markierung sollten Sie die Länge der Spitze zur Länge des Teils addieren. Zum Beispiel wird für die Beine von Tischen und Stühlen eine Dornenlänge von 30 bis 40 mm und für Türen von 55 bis 70 mm ausreichend sein. Verwenden Sie das Quadrat, um eine Markierung an der Kante des Werkstücks vorzunehmen.

- Nehmen Sie eine Bügelsäge und machen Sie kleine Schnitte (dies werden die Schultern der Spitze sein).

- Vorbereiten Cutter "Fass"”Und sichern Sie es in der Spannzange. Mit seiner Hilfe wird eine Spike-Verbindung hergestellt.

- Befestigen Sie das Werkstück auf der Werkbank und sichern Sie den zweiten Teil der gleichen Dicke senkrecht dazu (dient als Unterstützung für die Fräse).

- Als Nächstes müssen Sie den Abfahrbetrag des Schneiders relativ zum Standort der Einheit einstellen. Wenn sich die Spitze genau in der Mitte des Werkstücks befindet, sollte der Werkzeugüberstand so sein, dass nach dem Drehen des Teils und dem zweiten Durchgang die der Nutbreite entsprechende Spitzendicke erhalten wird. Die Breite der Nut hängt wiederum vom Durchmesser des Nutmessers ab. Ab dieser Größe sollte die Berechnung der gesamten Verbindung beginnen.

- Wenn Sie sich für die Tiefe des Werkzeugs entschieden haben und den Limiter eingestellt haben, können Sie mit dem Spike beginnen. Schalten Sie das Gerät ein und beginnen Sie mit dem Fräsen des Werkstücks, aber stufen Sie es jeweils um 3 mm in das Material ein.

- Wenn die gewünschte Tiefe erreicht ist, stoppen Sie die Maschine und drehen Sie das Werkstück um.

- Setzen Sie die Spitzenprobenahme mit der oben beschriebenen Methode fort. Als Ergebnis erhalten Sie rechteckiger Dorn. Da die Nut jedoch rund um die Kanten vom Fräser abgerundet ist, müssen auch Ecken an der Spitze geschnitten werden. Dies kann mit einem Messer oder auf einer Schleifmaschine erfolgen.

Wie die Nut gewählt wird, wurde oben ausführlich besprochen. Wenn Sie eine Dornrille über die gesamte Länge oder Breite des Werkstücks herstellen möchten, müssen Sie die Ecken der Spitze nicht abrunden.

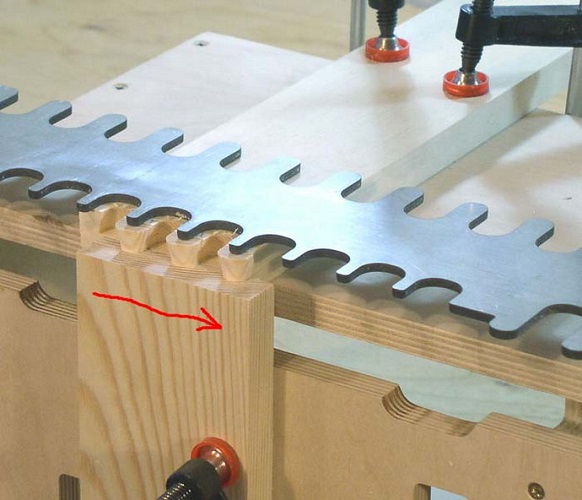

Verwenden Sie ein spezielles Gerät, um einen Stachelschwalbenschwanz herzustellen.

Auf der Mühle ist installiert Stechfräser "Schwalbenschwanz" Schwanzund auch die Kopierhülse mit Seiten für die beste Positionierung in Schlitzen einer Schablone.

Nach dem Spannen der Schablone wird das Werkstück nach den allgemeinen Regeln gefräst.

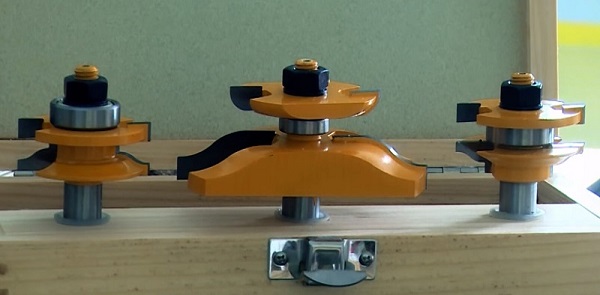

Eine Nut-Feder-Verbindung wird ebenfalls verwendet. bei der Herstellung von Futter. Um das Wandpaneel herzustellen, müssen Sie einen Satz von 2 Schneidern haben. Ein Fräser wählt eine Nut an der Kante des Teils aus und der andere - macht eine Spitze.

Zu mache eine Datei, deren Kante ein Dorn ist, und eine Nut in den Rahmen der Fassade einschneiden, verwenden Sie auch einen Satz Fräser.

Metallarbeiten

Metallfräsen mit einer Handfräsmaschine wird in sehr seltenen Fällen durchgeführt, da dieses Werkzeug nicht für diese Zwecke vorgesehen ist. Manchmal wird es zum Ablösen von Schweißnähten oder rezsenkovki Löchern verwendet. Es ist auch erlaubt, mit diesem Werkzeug zur Bearbeitung von Produkten aus Aluminium, Kupfer, Bronze und Messing (zur Auswahl von Nuten) zu arbeiten. In der Einheit ist ein Hartmetallfräser installiert, und das Teil wird wie üblich gefräst.

Gleichzeitig müssen Sie am Gerät die minimale Spindeldrehzahl einstellen, und die Einrasttiefe des Einrastwerkzeugs sollte 0,5-1 mm betragen.

Manchmal wird ein manueller Fräser zum Gravieren von Mustern auf Ebenen aus Nichteisenmetallen verwendet. In diesem Fall werden die gleichen Schablonen und Zubehörteile wie für die Holzbearbeitung verwendet, es werden nur spezielle Spannfutter in den Fräser eingesetzt. Gravurschneider.

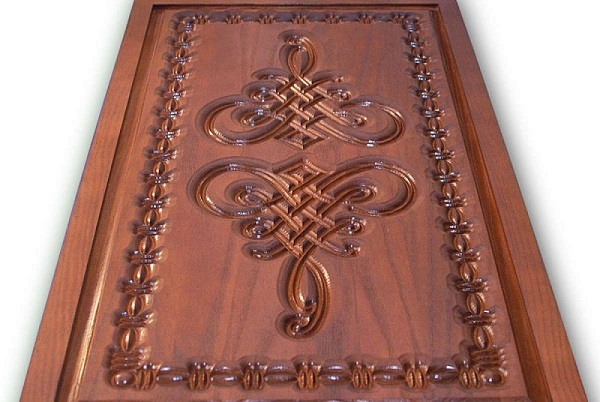

Gemusterte Schnitzerei und Kunsthandwerk

Normalerweise für das Schneiden von Holzschnitzereien verwenden Sie Nuten Filet- und Schlitzschneider. Holzschnitzerei Handfräsen ist wie folgt:

- Installieren Sie einen Kehlnutenfräser mit kleinem Durchmesser in das Gerät.

- eine Zeichnung auf den Zuschnitt anwenden (Sie können eine Schablone verwenden);

- das Muster mit einer schwarzen Markierung (nicht Alkohol) umkreisen;

- die gezogenen Linien mit einer Kehlmühle entlangfahren und die Eintauchtiefe auf 3-4 mm einstellen;

- Als nächstes sollten Sie den Kehlfräser in einen geraden Fräser ändern und das gesamte Innere des Musters auswählen.

- Nach dem Fräsen sollte das entstandene Muster mit Sandpapier geschliffen und lackiert werden.

In gleicher Weise wird es gemacht volumetrische Figur schnitzen auf dem Baum Nur die Mühle wird nicht durch das Muster ausgewählt, sondern durch den Hintergrund um sie herum. Das fertige Ornament ist bereits ein Bohrer oder Mini-Bohrer (Stecher).

Mit Hilfe eines Fräsers wird nicht nur die Oberflächenholzschnitzerei ausgeführt, sondern auch durchbrochen durch (Schlitz) Schneiden von Sperrholzdünne Möbelplatten, MDF-Platten. Die folgende Abbildung zeigt ein von einem Fräser aus Sperrholz erstelltes Schlitzmuster.

Die Verarbeitung von Sperrholz erfolgt mit herkömmlichen Holzschneidern.

Da Sperrholz eine gewisse Menge an Klebstoff enthält, muss das Gerät häufiger von an den Klingen anhaftendem Klebstoff gereinigt werden als bei der Holzverarbeitung.

Mit den oben genannten Arbeitsmethoden können Sie geschwungene Elemente für Pavillons, Küchenfronten, Landhausmöbel usw. schneiden.

Verschiedene Formen können mit Holz geschnitzt werden Holzhandwerk. Zum Beispiel machen Schatullen, Backgammon, Zeichen für verschiedene Institutionen.

Fraser gilt auch bei Bedarf balusters machen, verziert mit gedrehtem oder geradem Faden. Verwenden Sie zum Fräsen von geradlinigen Nuten ein spezielles Gerät, das Sie leicht mit Ihren eigenen Händen ausführen können.

Das Fräsen von Balustern läuft wie folgt ab.

- Die Kehlnutfräse mit dem Lager ist in der Einheit installiert.

- Damit sich das Werkstück nicht dreht, wird es mit einer Schraube fixiert. Er muss in eines der Löcher der Scheibe mit einem daran befestigten Baluster eindringen.

- Außerdem wird das Werkzeug abgesenkt, so dass sich das Axiallager links oder rechts vom Werkstück und knapp unter seiner Mitte befindet. Der Fräser muss sich jedoch genau in der Mitte des Teils befinden.

- Nach dem Positionieren des Werkzeugs wird das Gerät eingeschaltet und eine abgerundete Nut hergestellt (das Lager treibt das Werkzeug an und wiederholt alle Formen des Balusters).

- Im nächsten Schritt wird der Fräser zur Seite umgelenkt, die Befestigungsschraube wird gelöst und die Scheibe wird gedreht, so dass der Fixierer das nächste Loch trifft.

- Nach dem Fixieren des Werkstücks erfolgt wieder eine Längsabtastung der Nut. Nach jedem Durchlauf des Fräsers muss das Werkstück um 1 Schritt gedreht werden.

Das folgende Foto zeigt Baluster mit Längsnuten.

Zum machen verdrehte Baluster brauchen komplexere Anpassung.

Ein verdrehtes Muster wird erhalten, indem das Werkstück während der Bewegung des Fräsers darauf gedreht wird. Die Drehung des Werkstücks und die Bewegung des Fräsers auf dieser Maschine sind synchronisiert.

/rating_off.png)